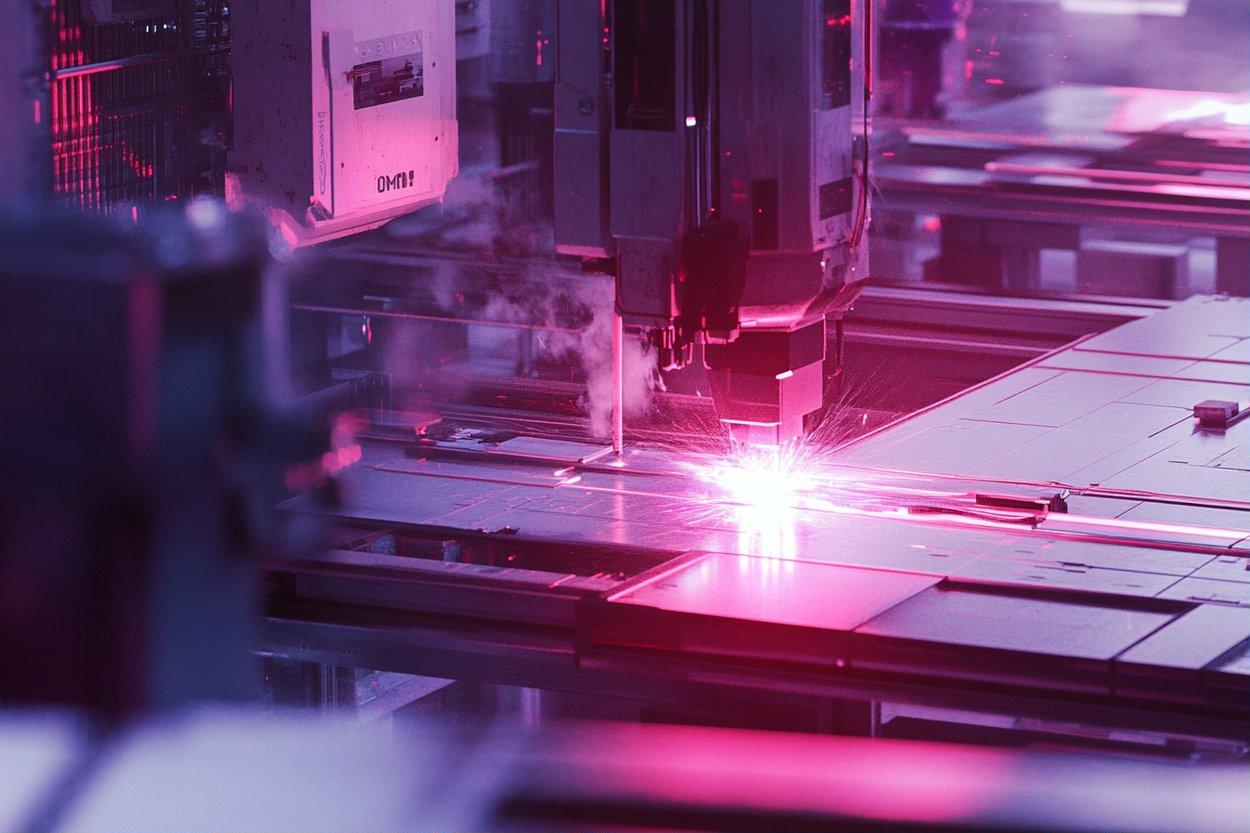

面向批量生产的加工流程设计

面向批量生产的加工流程设计要求在产能、质量一致性与可维护性之间建立可重复且可追溯的平衡。本文从铣削与车削的工序分配、自动化与生产流程设计、刀具与夹具管理、精度控制、CAD与CAM编程以及主轴与维护优化等方面,系统介绍在大规模制造环境中需要优先考虑的关键要点,帮助工程师与生产管理者构建稳定且易于扩展的生产体系。

在大批量制造场景中,加工流程设计不仅仅是单件零件的加工步骤排列,而是一个涵盖工艺路径、设备能力、工装设计、程序标准化与持续改进的系统工程。良好的流程设计应当从零件设计阶段就考虑可制造性、装夹基准和检测留余,同时在工艺文件中明确每道工序的公差、检查点与替代方案,以便在产线扩展或换产时减少试错并保持质量一致性。数据采集与追溯机制也是长期稳定生产的基本要求,包含机床运行数据、刀具寿命记录与检验结果的归档,以支持后续的优化与故障分析。

铣削与车削的工序分配策略

工序分配应以零件几何形态、加工精度需求与生产节拍为依据。对于轴类和回转对称零件优先采用车削,可以缩短循环时间并延长刀具寿命;而复杂平面、沟槽和孔位则更适合铣削或复合加工中心处理。合理分配可减少装夹次数并降低基准转换误差。对于需高一致性的批量生产,应优先考虑能在同一工位完成多面的复合加工机床,以减少运输与装夹对位误差。

自动化与生产流程的设计要点

自动化不仅包含上下料机械手,还应包括视觉检测、条码或二维码追溯以及生产排程系统。稳定的生产流程需将换刀、装夹、检验等标准化,并通过生产执行系统(MES)实现工序状态实时监控。将主轴负载、刀具磨损与振动等关键参数接入监控平台,能够实现预防性维护与异常预警,减少人为干预带来的波动,提升整体设备综合效率与良率。

刀具与夹具的管理与模块化设计

刀具与夹具直接决定加工精度和重复性。夹具应采用基准化与模块化设计,确保定位面明确、定位销与支撑力分布合理,从而实现快速装夹与稳定定位。刀具管理需要建立标准化刀具库、寿命记录与补偿策略,配合预调刀具和刀柄管理,能显著缩短换产时间并减少因刀具差异造成的尺寸漂移。

精度控制与过程检验方法

维持加工精度要求在批量生产中实施在线与离线相结合的检验方案。在线检测可采用工具测量、接触或非接触式传感器进行尺寸与表面状态监测;离线则以首件检验与统计过程控制(SPC)为主。将检测结果与工艺参数建立闭环,使得异常时能自动反馈给加工参数或触发维护流程,从而在不中断主生产节拍的情况下保持质量稳定。

CAD与CAM在程序标准化与工艺优化中的作用

在从原型到批量生产的转换过程中,CAD与CAM工具负责验证可制造性、生成刀路并支持程序复用。建立统一的程序版本管理、刀具库与后处理器配置,有助于减少人为错误并加速切换。通过仿真与刀路优化,减少空行程、合理分配切削深度和进给速度,可以在保证表面质量的前提下缩短循环时间,并兼顾刀具寿命与机床负荷分配。

主轴性能、维护与产线优化策略

主轴刚性、冷却与热稳定性对长期加工稳定性至关重要。选择刚性良好、动力充足且便于维护的机床,并重视主轴动平衡与热位移控制,能减少加工变形与尺寸漂移。维护方面,应建立基于运行小时与实时监测的预防性维护计划,包括主轴润滑、丝杠与导轨检查以及刀库维护。结合生产数据分析不断优化切削参数、平衡设备负载与制定换刀策略,可降低停机频率并持续提升单位产能。

结论 面向批量生产的加工流程设计是一个需要跨部门协同的系统工程,涵盖工序分配、自动化与流程标准化、刀具与夹具管理、精度控制、CAD/CAM程序管理以及主轴与设备维护等方面。通过模块化工装、数据驱动的维护与检验策略,以及程序与刀具的标准化管理,可以在提高产能的同时保证加工质量与长期稳定性,为大规模制造提供可靠的工艺保障。